導入事例|セイコーエプソン株式会社 酒田事業所

TOC導入概要(セイコーエプソン株式会社 酒田事業所:TOC革新活動の取り組み)

創業時からたゆみなく磨き続けてきたコア技術である「省・小・精の技術」をベースに、人々に驚きや感動をもたらす「エプソンらしい商品」の開発に取り組んできました。オフィス向けのインクジェットプリンター、電子黒板機能を内蔵したプロジェクター、産業用のロボットや印刷装置、スポーツ・健康・医療向けのセンシングシステム、新型スマートグラスなど、エプソンの事業は新たな領域にも広がっています。

TOC導入会社ご紹介

- せいこーえぷそんかぶしきがいしゃ さかたじぎょうしょ

- セイコーエプソン株式会社 酒田事業所

- Seiko Epson Corporation

創業時からたゆみなく磨き続けてきたコア技術である「省・小・精の技術」をベースに、人々に驚きや感動をもたらす「エプソンらしい商品」の開発に取り組んできました。オフィス向けのインクジェットプリンター、電子黒板機能を内蔵したプロジェクター、産業用のロボットや印刷装置、スポーツ・健康・医療向けのセンシングシステム、新型スマートグラスなど、エプソンの事業は新たな領域にも広がっています。

セイコーエプソン株式会社 酒田事業所(Seiko Epson Corporation)

山形県酒田市十里塚字村東山166-3

TOC導入の背景

重戦車から軽自動車まで何でも流れてくるライン

エプソンの半導体工場の特徴は「多品種少量」。酒田事業所で生産される半導体は多品種少量生産で、かつ1つのラインに混合で製品を流す。汎用品と異なり、受注生産品では製品の製造日数が勝負となりスピードが重視される。

エプソンの半導体工場の特徴は「多品種少量」。酒田事業所で生産される半導体は多品種少量生産で、かつ1つのラインに混合で製品を流す。汎用品と異なり、受注生産品では製品の製造日数が勝負となりスピードが重視される。

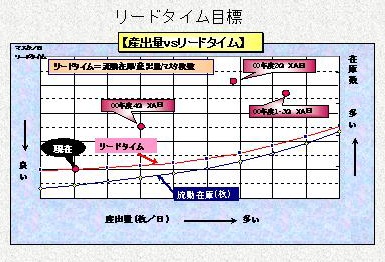

TOC導入の最大の目的は「製造日数の短縮」

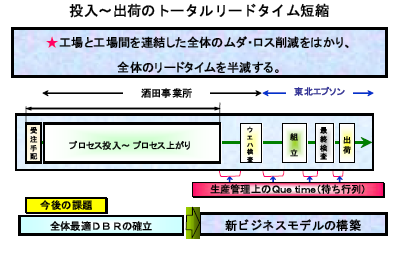

プロダクトミックスの変化、生産計画の変更に素早く対応し、トータルリードタイムを短縮させ、CSの向上に繋げたい。

TOC導入へ

・TOCの考え方はシンプルで分かりやすい

・ネックに集中する事で経営資産が分散しない

・自主性を最大限に引き出せ、人材育成になる

・現場と同時に活動を進めることで、生産管理も改善できる

・TQCやTPMなど、すでに行ってきた改善活動や教育が活用できる

TOC活動、効果

思考プロセス(現状問題構造ツリー)の作成と問題構造の共有化

組織内での問題(好ましくない事実)を共有化し、その問題がなぜ起きるかを議論し、相互に因果関係を明確にしていくことで、真の問題(中核問題)を探り当てて行く。

ドラムバッファーロープの活用と、改善の5ステップの適用

問題を共有化し、その中核となる問題点を見つけ出し、実際の問題点を改善する活動に入る。

現場のリードタイム短縮活動は改善の5ステップを活用し、DBRの仕組みを構築してゆく。

継続的改善の5 ステップ

1.制約条件を見つける

2.制約条件を徹底的に活用する

3.制約条件以外を制約条件に従属させる

4.制約条件の能力を向上させる

5.惰性に注意しながら最初に戻る

TOC活動を進めて行く中で、活動そのものが自分たちの業務という意識が芽生え、それぞれのチームが全体成果のために他チームの業務を引き受けたり、積極的に他部署の情報を収集するようになった。

組織の風通しが良くなり、情報共有化や議論が従来の組織の壁を越えて実施できるようになった。

活動開始から1 年

平均リードタイムの激減もさることながら、リードタイム分布が正規分布に近くなった。しかしIT不況で半導体への受注が急減、肝心のスループット増にはつながらず、活動のポイントは生産管理へ。製造工程に磨きをかけて、受注から納品までのリードタイムを短縮し、目指すのは世界最速の半導体工場。