DBR

Drum Buffer Rope / ドラム・バッファー・ロープ

流れをコントロールし生産性を高める

製造現場のスケジュールをどう立案するかという問題はTOCの出発点です。多くの異なった品種が混流生産される工場でのスケジュール立案は困難を極めます。従来のスケジューリングの考え方はすべての工程の能力バランスを追及し、それぞれの工程の稼働率を100%に近づけることが最適解を求める近道であると考えられてきました。しかしTOCでは各工程の稼働率を高める事を目的とせず、ボトルネックを徹底活用することで、スループットを最大化し、在庫を最小化しようと考えるのです。

仕事とは遅れるものである

工場で一番難しいのは、現実の作業をどう行うか、これをどう順番付けるか、ということです。通常この業務は「差し立て」と呼ばれ、豊富な経験を持った作業長や班長が行うのが普通です。工場に限らず、先行作業と後続作業に順序の依存性がある場合、各タスクの「遅れ」だけが伝播して、早く終わってもほとんど伝播しないという厄介な特性があります。この現象はネットワークが直線的な場合でも、複数の事象が合流する並列の場合でも同様に起こります。

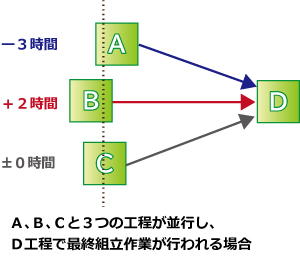

簡単な例を挙げて考えてみましょう。複数工程が合流する場合、例えばA、B、Cと3つの工程が並行し、D工程で最終組立作業が行われる場合、A工程は予定より3時間早く終わり、Bは2時間遅くなり、Cは予定どおりだったとすると、A、B、Cの全部が終わらないと着手できないD工程は、A工程が早く終了したことは何ら関係なく、B工程で生じた2時間の遅れだけが伝わります。

それでは、いくつかの作業が直線的につながっている場合はどうでしょうか。工程が予定より時間がかかったとすれば、当然遅れは次の工程に伝播します。問題は、予定より早く終了した場合です。早く終了すれば、次の工程に早く渡すことはできます。ポイントは"次の工程がすぐに着手できるか"なのです。

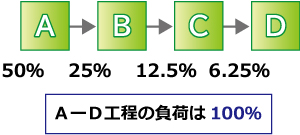

例えばA~D工程がそれぞれギリギリの負荷で作業をしていたとしましょう。ギリギリということは、遅れも進みそれぞれ50%の確率、五分五分ということになります。最初のA~B工程を考えてみると、A工程が予定より早く完了しB工程に渡せる確率は50%ですが、B工程がその仕事に早く取り掛かれる確率(現在の仕事が早く終わっている確率)は50%です。こう考えると、B工程に渡した時点で予定より進んでいる可能性は確率的に考えれば50%×50%=25%ということになります。さらにC工程までいくと、進みが伝播する確率は12.5%(25%×50%)まで低下し、D工程まで進ちょくするとさらに6.25%(12.5%×50%)まで低下します。

工程の作業スケジュールを管理するという問題は、TOC開発の出発点です。遅れだけの伝播という厄介な特性によって、多くの場合納期は遅れます。多くの異なった品種が混流生産される工場でのスケジュール立案は困難を極めます。生産工程に限らず分業を前提とした業務は、それぞれを能力(生産能力)という観点から比較すると、アンバランスになっているのが普通です。これまでの常識では、この「アンバランス」という事象を好ましくないものと考えてきました。

そしてスケジューリングの考え方はすべての工程の能力バランスを追求し、それぞれの工程の稼働率を100%に近づけること、すなわち「誰もが忙しく働くこと」が最適な解を求める近道であると考えられてきました。

TOCではまったく違う考え方を取ります。すなわち"早期完了を伝播させる仕組みを作るため"に、能力のアンバランスを「好ましい」ものとして積極的に活用するのです。それぞれの工程を、

- 「遅れ」を発生させる工程と(ボトルネック工程)

- 「進み」を伝播させる(非ボトルネック工程)

に分けて考え、「遅れ」と「進み」の両方が伝播するように組み立てれば、全体を最適にコントロールできると考えるのです。

しかし、厄介なことに実際の工場では、多くの種類の仕事(多品種)を同時進行させると、このボトルネックは砂漠の蜃気楼(しんきろう)のようにあちこちに現れては消えるように見えます。なぜなら、さまざまな種類の仕事を並行で進めることにより、それぞれの工程の負荷は大きく変動するので、さまざまな場所から火の手が上がるのです。

そして私たちはこの遅れを回避しようとする行動で、さらに遅れを引き起こしています。現実の仕事ではさまざまなトラブルや変動要素があり、その遅れを避けるために「投入できるものはどんどん先行して投入しておきなさい」という指示を出されることになります。この指示が出されると、いますぐに着手する必要のない仕事までが投入され、各工程の負荷は跳ね上がります。遅れを防ぐために取った行動が、結果的に新たなボトルネックを作り、さらに遅れをもたらすのです。

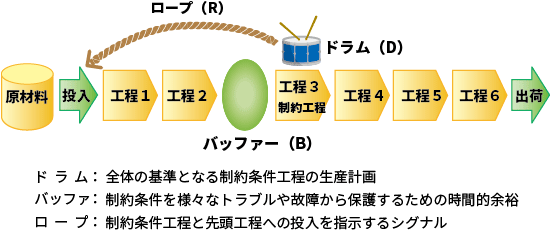

オリジナルのDBRとはどんなものだったか?

現状のスタンダードである、SーDBR(Simplified DBR)について説明する前に、ゴールドラット博士が開発したオリジナルのDBR(ドラム・バッファー・ロープ)の考え方をおさらいしましょう。

ボトルネック工程の能力が工場全体の能力を決めているのだから、ボトルネック工程は仕掛かり(バッファ)を置いて停止しないように保護する。逆に能力に余裕がある「非ボトルネック工程」は、停止したとしてもスループットに影響を与えないのだから、仕掛かりを持たず停滞をゼロにして速度を上げリードタイムを短縮すると考えたのです。

この考え方は従来のパラダイム「工場の全工程・全従業員は忙しく働かなければならない」というこれまでの習慣を真っ向から否定する事になりました。そしてこれを実践した企業では在庫削減、リードタイムの短縮、生産性の著しい向上など多くの成果を生み出したのでした。 弊社のお客様ではリードタイムは半減以上、隠れた生産能力を20%程度引き出すなど多くの成果が報告されていますが、一方でこのDBRでも、ボトルネック工程の作業スケジュールと出荷スケジュールという2つのスケジュールポイント(起点)が不整合を起こし、納期遵守率を100%に引き上げることが困難、プロダクトミックスや需要の変化によってボトルネック工程が変化すると生産システムの再構築が必要になるなどの問題が指摘されていました。

弊社のお客様ではリードタイムは半減以上、隠れた生産能力を20%程度引き出すなど多くの成果が報告されていますが、一方でこのDBRでも、ボトルネック工程の作業スケジュールと出荷スケジュールという2つのスケジュールポイント(起点)が不整合を起こし、納期遵守率を100%に引き上げることが困難、プロダクトミックスや需要の変化によってボトルネック工程が変化すると生産システムの再構築が必要になるなどの問題が指摘されていました。

要するに、変化が速い今日のような経営環境に素早く対応するには、DBRでもまだ十分ではないということだったのです。

よりシンプルな考え方を実現するSーDBR(Simplified DBR)

TOCの新しい方法論、SーDBR(Simplified DBR)は企業・組織間にまたがる広範なサプライチェーンをコントロールする方法論として、従来のDBRよりもさらに簡単に生産工程をコントロールする方法はないかというニーズから生まれました。SーDBRで管理するのは納期と投入日程の2つしかありません。「売れないものは『造らない』仕組み」を極めてシンプルに実現する方法論です。

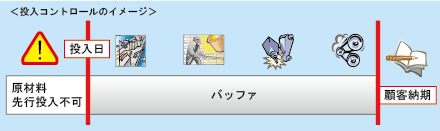

| ドラム | 生産を始めるための起点のことで、顧客からの注文(オーダー)や在庫補充を行うための生産指示に該当する |

| バッファ | 生産着手~完了までの、納期を守るために必要な時間的余裕(リードタイム)を指す |

| ロープ | ドラムである顧客納期から遡って生産着手のタイミングを決めるものを意味する |

リードタイム=バッファと考える

通常われわれが「生産リードタイム」と呼んでいるものは、実処理時間(加工時間)、運搬(輸送)時間、待ち時間によって構成されています。実処理時間(タッチタイムと呼びます)は、加工、塗装、組み立て、検査などを実際に行っている時間は、一般的にリードタイム全体の数%にも満たず、残りのほとんどは「何かを待ったり、待たされている」時間です。

ですからリードタイムとは、納期を守るために生産を開始してから完成するまでに必要とされる時間的な余裕と考えることもでき、SーDBRではこれを「バッファ」と呼んでいるのです。と考えると、バッファを考える事はすなわち納期を守るために必要なリードタイムを見積もるという事になります。どう考えればいいのでしょうか。

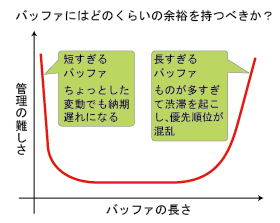

図は生産リードタイム(バッファ)の長さ(横軸)と納期管理の難しさ(縦軸)を概念的に示したものです。

バッファが短すぎた場合、つまり図の左側の場合、現場は作業待ちや故障などの不確実性に対してわずかな時間しか余裕がありません。もし、何かトラブルが発生すれば余裕時間を使い切ってしまい、納期遅れになるかもしれません。

反対に、バッファが長すぎる場合は、オーダーを早めに現場に投入することを意味します。早めに投入することによって工場内には仕掛かりが増加します。こうなると現場は生産性を優先して段取り時間の短縮を試みだし、段取り回数を節減して優先順位を乱してしまいます。そうなると、トラブルを恐れてさらに早めの投入を行い、さらに仕掛かりを増やす結果につながります。

これに対して適正な状態のときは安定してモノが流れるので、非常に管理しやすい状態になります。この表から分かることは、バッファは長すぎても短すぎても適切ではないということ。そして、現在の生産状況を見れば、バッファは長いのか短いのかが分かる、ということです。

SーDBRで投入計画を作る(基本手順は二つだけ)

ここまででSーDBRのD(ドラム)、B(バッファ)、R(ロープ)の定義とバッファの長さに対する考え方を理解できたと思います。投入計画の作成は、

- 同じ工程フローを持つ製品群は基本的に同一のバッファ日数を設定する

- オーダーの納期からバッファの期間分だけ前の日程を「生産着手日」とする

という2つの極めてシンプルな手順だけです。

この時に絶対守って欲しいのは、生産現場は「生産着手日」より前に生産を始めてはならないというルールです。 例えば、納期が11月30日の注文があり、バッファを15日と設定したとすれば、連続操業ならば、生産に着手する日は11月15日になります。SーDBRでは、ルールは「11月15日になったら生産着手しなさい、それ以前は手をつけてはいけません」ということなのです。

いままで多くの現場では、生産能力に少しでも空きがあると、前倒しで生産を進めようとしました。しかしこの前倒しがいたずらに仕掛かりを増やし、生産順位の混乱を招くのです。大切なことは、実際の注文のペースに合わせて生産するということなのです。非常に簡単な仕組みですが、このことを実行するだけで信じられないような大きな効果が得られます。

SーDBRの最大の特徴は、顧客納期を守る計画の立案と、それを現場が生産性を損なうことなく実行できる仕組みなのです。これによって、

- 納期遅れの危険性があるオーダーに対するアラームを鳴らす仕組み

- ボトルネックの負荷が管理でき、工程内に大きな渋滞を作らない

- 一元的な優先順位付けができ、特急や納期の入れ替えにも柔軟に対応できる

が実現されるのです。

弊社では、このS-DBRの手法による製造環境の改善を多く手掛けており、化学・金属加工・樹脂成型・航空機部品・プレス・鋳物業・電子部品・セラミック・建築設備などの業種で効果を上げています。

DBM(ダイナミックバッファマネジメント)

ダイナミックバッファマネジメントは在庫削減を実現するための手法としてTOCの中では比較的新しく開発された方法です。09年に発刊されたビジネス小説「ザ・クリスタルボール」(ダイヤモンド社刊)の中では小売業で店舗在庫の削減を実現するための手法として分説明されていますが、製造業の部品や製品の在庫管理にも有効な方法なのです。

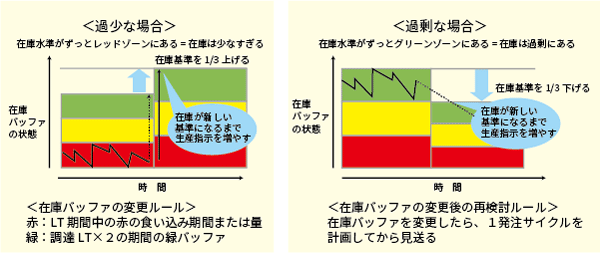

手順としては、あるアイテムについてこれだけあればいいというターゲット在庫を仮に決めます。この決め方は「信頼できる補充期間での最大消費量+安全在庫」とゴールドラット博士は教えていますが、あくまで仮設定ですからそんなにナーバスになる必要はありません。ダイナミックバッファ管理が一般的な在庫補填型の管理方法と違うのが、そのターゲット在庫を増減させるロジックにあります。 まず設定したターゲット在庫を三等分し、上から緑、黄、赤のゾーンに色分けします。発注量は毎週の発注時点でのターゲット在庫から実在庫を引いた差分としますが、次に実在庫量が三色のどのゾーンにあるかチェックします。バッファ緑が続くようなら在庫が多すぎるのですからターゲット在庫を引き下げますし、バッファ赤が連続するなら欠品の恐れがあるのでターゲット在庫を増やします。このルールを品目(SKU)ごとに行うというもので、とてもシンプルです。

まず設定したターゲット在庫を三等分し、上から緑、黄、赤のゾーンに色分けします。発注量は毎週の発注時点でのターゲット在庫から実在庫を引いた差分としますが、次に実在庫量が三色のどのゾーンにあるかチェックします。バッファ緑が続くようなら在庫が多すぎるのですからターゲット在庫を引き下げますし、バッファ赤が連続するなら欠品の恐れがあるのでターゲット在庫を増やします。このルールを品目(SKU)ごとに行うというもので、とてもシンプルです。

ですが、予測ではなく、実在庫の増減でターゲット在庫を上下させますから『サバ』が入り込む余地がほとんどありません。納期の付いた「受注品」と、在庫となる「見込み生産品」の混流は、見込み生産品がこのダイナミックバッファの導入で、在庫の増減=バッファの色として考えれば同じ赤黄青の優先順位で流す事が出来ます。